随着工业4.0时代的到来,传统制造业正经历着从数字工厂向智能工厂的深刻变革。这一转型不仅是技术的升级,更是生产模式、管理思维和商业逻辑的重构。在迈向智能工厂的征程中,互联网接入及相关服务成为关键支撑,企业需重点关注以下方面:

一、夯实数字工厂基础,为智能化铺路

数字工厂是智能化的起点,强调生产数据的采集、传输与初步分析。企业需确保生产线已实现全面数字化,包括设备联网、传感器部署、MES(制造执行系统)与ERP(企业资源计划)系统集成。只有数据流动畅通,才能为后续的智能决策提供燃料。

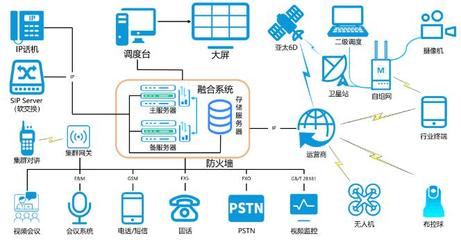

二、构建高可靠、低延迟的网络基础设施

智能工厂对网络性能提出极高要求。企业应部署工业以太网、5G专网或Wi-Fi 6等先进技术,确保设备间通信的实时性与稳定性。需考虑网络冗余设计,避免单点故障导致生产中断。在互联网接入层面,建议采用多链路备份(如光纤与卫星互补),并结合SD-WAN技术实现智能路由,保障关键业务始终在线。

三、强化数据安全与网络防护

工厂接入互联网后,面临的安全威胁呈指数级增长。企业须建立纵深防御体系,包括:部署工业防火墙隔离OT(运营技术)与IT(信息技术)网络;实施数据加密传输与存储;定期进行漏洞扫描与渗透测试。应制定严格的访问控制策略,并对员工开展网络安全意识培训,从技术与管理双维度筑牢安全防线。

四、善用云计算与边缘计算协同服务

智能工厂需处理海量数据,单纯依赖本地算力难以满足实时分析需求。企业可结合公有云、私有云与边缘计算构建混合架构:将非实时数据分析、模型训练任务交由云端,而将实时控制、故障检测等对延迟敏感的应用部署在边缘节点。这种协同不仅提升了处理效率,也降低了带宽成本。

五、选择专业的工业互联网平台服务

工业互联网平台是智能工厂的“操作系统”,提供设备管理、数据分析、应用开发等功能。企业在选型时应评估平台的数据兼容性(能否对接各类设备协议)、AI算法库丰富度以及生态合作伙伴规模。优先选择提供本地化技术支持与行业know-how的服务商,以确保平台能真正贴合业务需求。

六、注重人才培养与组织变革

技术落地离不开人的参与。企业需培养既懂制造工艺又精通数据科学的复合型人才,并设立专门的数字化团队负责智能工厂运维。在管理层面,应推动跨部门协作,打破数据孤岛,建立以数据驱动决策的文化。

从数字工厂到智能工厂的升级是一场持久战,互联网接入与服务如同中枢神经系统,连接起物理世界与数字世界。企业只有系统规划、分步实施,才能在智能化浪潮中抢占先机,实现质量、效率与灵活性的全面提升。